Что нужно знать про параметры рабочего процесса?

«В процессе настройки станка состояние держателя инструмента беспокоит в числе последних, но именно оно в большей степени определяет качественную обработку заготовки режущим инструментом. Когда вы в последний раз проводили осмотр состояния инструментальной оснастки?»Оптимизация производственного процесса требует тщательного подбора всех элементов станка. Конечно, важен выбор станка, режущего инструмента и способ его установки, но часто забывается ряд вещей, имеющих решающее значение. В их числе держатели инструмента – оправки, втулки и патроны, которые обеспечивают передачу крутящего момента режущему инструменту и обеспечивая его правильную работу со шпинделем. Тип держателя инструмента выбирается под требуемые параметры рабочего процесса, например:

- увеличение коэффициента использования материала;

-

сокращения времени цикла обработки;

-

оптимизация порядка смены инструмента (применение многоцелевого или специализированного инструмента);

-

работа в стесненных условиях и при ограничениях из-за размеров и геометрии заготовки или приспособлений;

-

увеличение времени работы с заданной точностью инструмента;

Применение всех преимуществ и возможностей различных технологий, представленных на рынке, требует тщательной проработки процесса механической обработки инженерами-технологами и операторами станков.

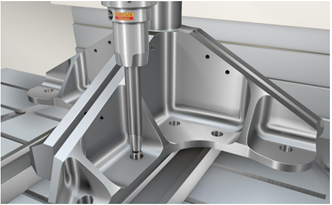

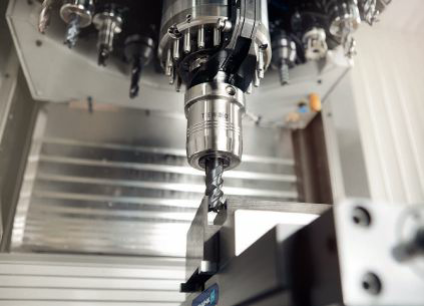

Рис. 1. Оправки с инструментом для вертикальных обрабатывающих центров.

Как же выбрать правильный зажим для работы?

Если выбор инструмента имеет решающее значение, можно использовать что-то вроде матрицы выбора инструмента, чтобы помочь сделать правильный выбор.Под каждый тип, марку оборудования рекомендуется составлять свою таблицу подбора инструмента, опираясь на опыт и рекомендации поставщика станка и оснастки, а также технологов. В качестве примера показываем матрицу характеристик и преимуществ разных типов оснастки на примере зажимных патронов для обрабатывающих центров.

|

Характеристики |

TENDO E compact |

ER цанговые патроны |

Weldon |

Термообжимные оправки |

|

Радиальное биение: -равномерное резание -эффект от виброгашения и степени балансирования -уменьшение стоимости |

++ 0,003 мм (замер 2,5 х D постоянно) |

- 0,01-0,02 мм |

- 0,01-0,02 мм |

+ 0,003 мм (замер внутри отверстия оправки) |

|

Стабильность процесса -постоянный допуск радиального биения |

++ |

- |

- |

- |

|

Момент Ø 20 мм -высокая производительность обработки -стабильность процесса |

++ До 900 Нм |

◯ 220 Нм

|

++ Зажим по геометрии формы |

+ 420 Нм |

|

Радиальная жесткость -высокая геометрическая точность детали при черновой обработке -снижение стоимости для последующей обработки |

++ |

- |

++ |

- |

|

Виброгашение -увеличение срока службы инструмента -предотвращение повреждения шпинделя -снижение стоимости для последующей обработки -исключение рисок на детали |

++ |

◯ |

- |

- |

|

Гибкость использования с промежуточными втулками - расширение возможностей применения -уменьшение стоимости -повышенное усилие зажима -подача СОЖ по контуру |

++ |

++ (Цанговые патроны) |

- |

- |

|

Зажим всех видов хвостовиков (Weldon, Whistle Notch, …) |

++ |

++ |

- |

- |

|

Обращение с оправкой -не требуется обучение -исключен неправильный зажим -низкая стоимость внедрения |

++ |

+ |

+ |

- |

|

Грязезащищенность -не требуется обслуживание -низкая стоимость |

++ |

-

|

+ |

- |

|

Точная предустановка вылета |

++

|

-

|

- |

- |

|

Необходимость дополнительного оборудования (вопрос стоимости) |

++ Шестигранный ключ

|

◯ Накидной ключ + монтажное устройство |

◯ Шестигранный ключ + монтажное устройство |

- Индукционное устройство |

++ очень хорошо + хорошо ◯ нейтрально - плохо

Рис. 2. Сравнительный анализ преимуществ свойств различной шпиндельной оснастки

В рамках этой статьи мы рассмотрим основы того, какие эффекты дают определенные типы держателей инструментов в зависимости от целей технологической операции или производства в целом.

1. Когда нужно увеличить срок службы инструмента и снизить затраты на производство

Для этой цели подойдет зажим прецизионного типа. При условии использования шпинделя и его привода высокого качества, прецизионный зажим значительно снижает биение, что обеспечивает наиболее точное повторение движений режущего инструмента за движениями шпинделя.Биение является самым главным фактором, влияющим на срок службы инструмента. Опытным путем выведен ряд закономерностей отрицательного влияния биения на срок службы инструмента, наиболее распространенный из них, гласит:

|

“Рост биения на 10% снижает срок службы инструмента на 10%”

|

Именно прецизионная оправка обеспечивает биение не более 0,003 мм стабильно в течение всего срока службы.

Рис. 3. Пример прецизионной оправки

Среди них выделим цельные оправки с гидравлическим или термозажимом. Комбинированная же оправка более склонна к погрешности сборки между её составными частями и, следовательно, более быстрому изнашиванию, что приводит в конечном итоге к несогласованности между настройками станка и работой инструмента.

К снижению срока службы инструмента ведет также применение негерметичных втулок или оправок с внутренней подачей СОЖ через шпиндель.

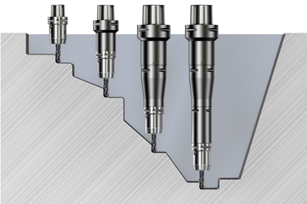

Рис. 4. Прямой зажим режущего инструмента дает два больших преимущества: уменьшают биение режущего инструмента и обеспечивают более легкую смену инструмента при меньшем количестве звеньев. Это дает хороший эффект, например, на развертывание, показанное на рисунке.

2. Если важно сократить время цикла обработки детали

Как показывает практика, при прочих равных, смена инструмента вместе с держателем негативно влияет на время обработки. Этот вопрос сложнее, чем вопрос снижения биения, потому что различные производственные процессы протекают по-разному с разными держателями инструмента. Например, применение стандартной оправки Weldon отлично подходит для черновой обработки, они надежно фиксируют инструмент при самых высоких скоростях удаления материала.С другой стороны, как упоминалось ранее, такие процессы, как сверление или развертка, выиграют с применением прецизионных оправок. Обеспечение минимального биения сверла и равномерного вывода стружки между канавками сверла, приводит к более высокой скорости подачи и повышению точности обработки отверстий.

Также можно сэкономить время обработки или время производственного цикла за счет сокращения вспомогательных операций. Возможно снизить трудоемкость за счет отказа от таких операций, как, например, полировка, если для детали требуется высокая финишная чистота поверхности, и при смене оправки можно повысить качество обработки. Здесь могут быть полезны оправки с демпфирующими свойствами, например, гидравлические, или некоторые цанговые патроны.

После увеличения срока службы инструмента, сокращение времени цикла производства имеет наибольший экономический эффект применения специальной оправки.

Для наиболее важных процессов цикла производства (чистовая обработка/допуск, специальные виды обработки и т.д.), оценить эти эффекты можно, сделав экспертный подбор оправок, применение которых будет оправдано, а затем протестировать.

Какой держатель инструмента подойдет именно для вашего производства?

Учитывая большое разнообразие производственных процессов, которые существуют сегодня на рынке, становится понятным разнообразие требований к установке инструмента. Одним требуются оправки, которые позволят работать с минимальным временем замены инструмента разных размеров. Другим требуются решения, защищающие от ошибки, когда инструмент определенного размера фиксируется только в своем зажиме.

3. Как регулировать гибкость обработки детали

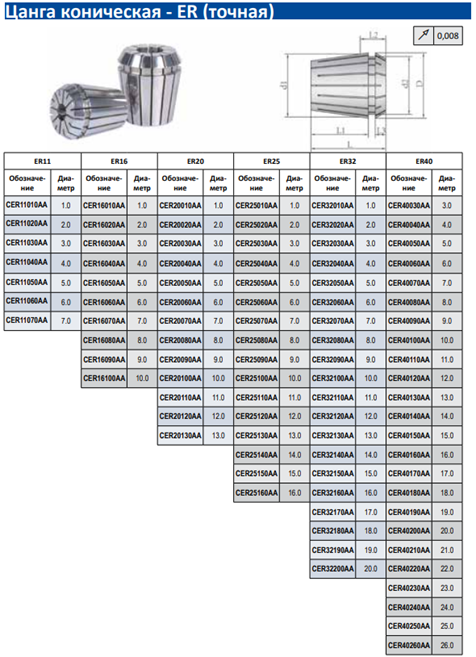

Один держатель может использовать различные цанги для зажима широкого набора инструментов, как номинальных размеров, так и инструментов из быстрорежущей стали (HSS), которые могут не иметь точного основания хвостовика для зажима. Диапазон крепления на одной ER-цанге может достигать 1 мм, что позволяет зажимать любой инструмент в данном диапазоне. Если при сверлении требуется еще большая гибкость, сверлильные патроны могут зажимать сверла диаметром 15 мм и более.

|

|

|

Рис 5. Таблица подбора цанги конической (ER) |

Рис 6. Таблица подбора сверлильного патрона (SK – APU) |

Другие типы держателей, такие как фрезерные патроны и гидравлические оправки, иногда могут использовать переходные втулки хвостовиков инструмента различных размеров. Однако для надежного крепления все еще требуется более качественный хвостовик инструмента. Некоторые заводы снижают гибкость в установке инструмента, чтобы уменьшить вероятность ошибки при его установке.

Перевод такого производства на прямой зажим может помочь свести к минимуму любые ошибки установки. Маловероятна случайная установка неправильной цанги, втулки или инструмента, если в оправку можно установить инструмент только одного размера. Для прямого зажима хорошо подходят термозажимные патроны и гидравлические держатели. Гидравлические держатели, например, от фирмы «Hoffman Group», либо же удлиненные оправки серий «HDE», «HDC» и «HDR» от компании «HORN» поставляются для различных размеров и длин, чтобы обеспечить прямой зажим любого инструмента. Дополнительным преимуществом гидравлических зажимов является простота использования и отсутствие вспомогательного оборудования, необходимого для смены инструмента.

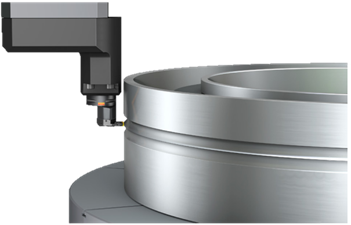

Рис. 7. Обработка детали (расточка) на горизонтально-расточном обрабатывающем центре Femco.

4. Как сохранить жесткость оправки и доступность обработки детали

Последний важный вопрос о способах крепления инструмента в большинстве производств, связан со свободным пространством вокруг обрабатываемой детали, элементами станка и крепежной оснасткой. В этом случае, как правило, чем длиннее и тоньше оправка и сам инструмент, тем лучше. Но уменьшение диаметра оснастки - это всегда поиск компромисса, так как более длинные и тонкие держатели - менее жесткие и более подвержены изгибу.

Рис. 8. Применение удлинителей или тонких оправок позволяет инструменту и приспособлению получить доступ к заготовке с любой стороны.

Для компенсации этих недостатков существует множество вариантов оправок, включая различные типы удлинителей для сменных головок, которые используют все методы зажима инструмента, описанные ранее в этой статье: от удлиненных цанг до гидравлических удлинителей или менее распространенных. Например, полигональный зажим «TRIBOS» от «SCHUNK», кроме удлинения самого инструмента, имеет зауженную шейку и является одним из самым тонких из доступных на рынке вариантов. Также доступны оправки с увеличенной длиной зажима от таких компаний, как «EVERMORE», либо «ZCC Cutting Tools», которые помогают сохранить жесткость СПИД, предлагая решение цельного механизма от шпинделя до режущего инструмента.

С другой стороны, некоторые проблемы с доступом возникают из-за недостаточного габарита по оси Z на самом станке. Увеличить доступ по этой оси позволяют оправки с “нулевым” вылетом, во множестве представленные на рынке.

Рис. 9. Обработка труднодоступных поверхностей (два рисунка)

На рынке существует множество форм и размеров оправок, которые обеспечивают доступ инструмента к обрабатываемой детали. Большинство производителей, таких как «KYOCERA» или «Sandvik», также предлагают возможность изготовления нестандартной оправки для конкретного производственного процесса. Иногда на стадии закупки может показаться, что это дорогостоящий вариант, но вложения в подходящую оправку окупаются многократно в течение её срока службы.

Рис 10. Дополнительный зазор при обработке габаритных деталей

Несмотря на то, что вопрос о выборе способа крепления инструмента поднимается одним из последних при настройке производственного процесса, в нем скрыт огромный потенциал. Будучи ближайшим элементом к режущему инструменту, оправка, в конечном счете, определяет успешность работы всей системы СПИД. Сокращается ли срок службы режущего инструмента из-за неравномерной обработки материала, работает ли он медленнее, чем мог бы, и может ли он вообще (подойти к месту обработки) войти в контакт с заготовкой - все это определяется использованием правильного резцедержателя. И Вы можете повлиять на него, выбрав подходящую оправку.

Рис. 11. Использование втулки или цанги может привести к возникновению биения инструмента, но позволяет использовать более прочную оправку (держатель) для тяжелой обработки, а также возможность более «гибкого» выбора инструмента

Поэтому, не пора ли взглянуть на оправки ваших станков?

Примеры держателей инструмента (на станках, поставляемых Инкор)

|

Конус шпинделя BT40 |

|

|

Конус шпинделя BT50 |

|

|

Конус шпинделя BT40 |

|

Материалы, использованные в статье:

- Fabrikating Metall Working, Jeff Wills, The right toolholder.

- Шпиндельная оснастка фрезерных станков. Особенности и сравнительный анализ.

- Sandvik. Каталог «Модульные инструментальные системы».

По вопросам выбора держателей, комплектующих и любого оборудования вы всегда можете обратиться к менеджерам компании «Инкор».

Контакты для связи:

Почта: info@in-core.ru

Телефон: +7 (342) 235-75-60